私たちの製品は普段は目にすることはない化学品原材料です。

目立つ存在ではありませんが、人々の暮らしの中で役立つ製品の原料を作り、時代・生活の変化に合わせて多くの化学品に挑戦してきました。

大正時代、亜鉛の需要の高まりとともに

本荘ケミカルの歴史の始まりは大正時代、第一次世界大戦後に遡ります。

当時、日本国内では艦船製造などの軍需工業や鉄鋼業が盛んに行われるようになり、亜鉛鉄板に使用される亜鉛の国内市場が形成されていきました。

しかし、日本の亜鉛製錬技術はまだ確立されておらず、外国から高額な亜鉛地金を輸入するしかない状況で、工業の立ち遅れが深刻な社会問題となっていました。

日本国内での亜鉛の需要が高まる中、1922年、創業者・本荘祐雄は大阪市福島区大開にて本荘亜鉛工業所を創業し、日本で初めての亜鉛末の生産を開始。

生産当初、当社の亜鉛末は有機化学反応の還元剤としての用途から始まり、その後、橋りょうや海上コンテナー等に塗装される重防食塗料の原料としても使用されるようになりました。

本荘ケミカルの歴史は、酸化亜鉛も含め、日本の亜鉛二次製品の歴史と歩みを同じくしています。

- 1922年大正11年

- 大阪市福島区大開において、本荘祐雄が<本荘亜鉛工業所>を創業

- 1930年昭和5年

- 淀川工場開設

- 1934年昭和9年

- 株式会社に改組

- 亜鉛末・蒸留亜鉛地金の製造販売を開始

- 1949年昭和24年

- 酸化亜鉛の製造販売を開始

- 1955年昭和30年

- リチウム関連製品の製造販売を開始

- 1956年昭和31年

- 世界で初めて合成法によるタウリンの製造販売を開始

- 1957年昭和32年

- 寝屋川工場開設

- 1959年昭和34年

- 寝屋川工場でリチウムを製造開始

1960年代 カラーテレビの普及とストロンチウム

1953年に日本で初めてブラウン管テレビでの民放放送が始まり、1960年にはカラーテレビの放送も始まりました。

20世紀の大発明であるカラーテレビは3C(カー・クーラー・カラーテレビ)と言われ、当時は高価であったため人々の暮らしにはまだ浸透していませんでした。

そのような時代背景の中、本荘ケミカルはストロンチウム化合物の製造を開始。

ストロンチウムはテレビのブラウン管から放出されるX線を遮断するために使用されました。

その後、1964年の東京オリンピックの開催や高度経済成長期の好景気とともにカラーテレビが普及し、ストロンチウムの需要も拡大していきました。

このストロンチウムは用途が多様化し、現在は太陽光パネルやフェライト磁石、半導体コンデンサー用などの電子材料関係にも使われています。

現在は製造販売から輸入販売に切り替え、Kandelium Barium Strontium GmbH & Co. KGと協力して販売体制を取っています。

- 1963年昭和38年

- 米国Lithium Corporation of America(現Livent Corporation)とリチウム事業において業務および技術提携

- 1967年昭和42年

- 社名を<本荘亜鉛株式会社>に改称

- 1968年昭和43年

- ストロンチウム塩類の製造開始

- 1970年昭和45年

- 社名を<本荘ケミカル株式会社>に改称

- 1971年昭和46年

- Lithium Corporation of America(現Livent Corporation)と合弁で<アジアリチウム株式会社>を設立

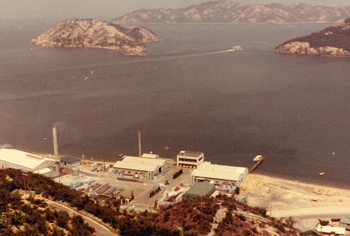

- 1972年昭和47年

- 直島工場開設

- 1973年昭和48年

- 直島工場で臭化リチウムの生産を開始

- 1979年昭和54年

- 亜鉛末及び酸化亜鉛の生産を大阪から直島工場へ移設

- 高純度炭酸ストロンチウム、導電性酸化亜鉛の製造販売開始

1980年代 リチウムと携帯電話の発展

本荘ケミカルは1955年に日本で初めてリチウム塩類の製造・販売を手がけました。リチウムは世界の電子機器類、そして人々の日常生活に欠かせない存在となった携帯電話の発展に大きな貢献をすることになります。

リチウムの生産には塩湖の水から精製する方法や、リチウム鉱石を粉砕して抽出する方法があり、本荘ケミカルの寝屋川工場では、鉱石からの抽出法を用いて1959年よりリチウムの製造を開始しました。

その後、1980年にはコイン電池等に使用されるリチウム電池用リチウム箔を独自技術で開発。

当時の世の中では1985年に肩掛けタイプの初のポータブル電話機が発売されましたが、こちらは重さが約3キロ。1987年にはハンディタイプの携帯電話も登場しましたが、こちらも重さが約900gあり、可搬性には優れないものでした。

しかし、1991年に初めて実用化された二次電池であるリチウムイオン電池はこの問題を克服。

リチウムは金属元素のなかでは最も軽い元素で、リチウムイオン電池は軽くて小型でありながらエネルギー密度が高く、バッテリーの軽量化を実現させました。

本荘ケミカルは1992年にリチウムイオン電池用正極材の製造販売をいち早く開始し、正極材の品質の高さが認められ、携帯電話が世の中に普及する一端を担うことになりました。

- 1980年昭和55年

- 超高純度炭酸リチウム(単結晶用)の製造販売開始

- リチウム電池用リチウム箔を独自技術で開発し、製造販売を開始

- 直島工場に有機化合物試験工場が完成し、受託生産を開始

- 1983年昭和58年

- 有機スズ化合物の製造販売を開始

- 1986年昭和61年

- 関連会社であるアジアリチウム株式会社でブチルリチウムの生産を開始

- 直島の有機化合物試験工場の規模を拡大し、現在の直島化成工場が完成

臭素化合物の生産を開始

1990年代 医薬等中間体の受託生産化の流れ

戦後から現在にかけて、医薬品産業の生産体制においても大きな変容がありました。

1960年代、医薬品業界では自社工場での一貫製造が望ましいとされ、長年にわたり、委託製造は制限されてきました。

しかし、生産コストの削減や医薬品開発コストの上昇などにより委託製造の重要性が高まっていき、規制緩和の方向性が示されることになりました。

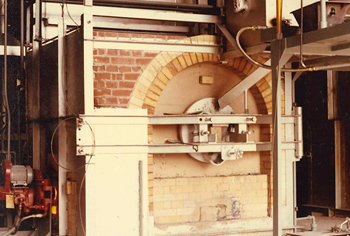

その時代の流れを汲み取り、本荘ケミカルでも試験運用を重ね、1999年には直島化成工場内に超低温反応設備を建設。

当時の日本では、同じ建屋内に複数の超低温反応槽がある工場は少なく、反応槽ごとに任意の温度設定が可能であるなど画期的な設備でした。また、超低温溶液同士を隣接する反応槽へ移送滴下することができ、反応制御性に富んでいます。

この超低温反応設備では医薬等中間体の他、ファインケミカルや半導体、電子材料等の中間体も製造しています。

- 1990年平成2年

- 半導体ガスとしてモノゲルマンガスの製造販売を開始

- 1992年平成4年

- リチウムイオン電池用正極材(コバルト酸リチウム)の製造販売を開始

- 1993年平成5年

- 中国大連市にて合弁会社<大連本庄化学有限公司>を設立し、臭化リチウムの製造販売を開始

- 1995年平成7年

- リチウムイオン電池用負極材(チタン酸リチウム)の製造販売を開始

- 1999年平成11年

- 直島化成工場内に超低温反応設備が完成し、医薬等中間体製造を強化

- 2000年平成12年

- 寝屋川工場内に微細炭素材「フラーレン」「カーボンナノチューブ」の生産設備が完成

- 2001年平成13年

- ISO14001取得

- 2003年平成15年

- ISO9001取得

- 2004年平成16年

- 寝屋川工場内に新本社棟完成

- 2008年平成20年

- モノゲルマンガスの需要増大に伴う量産工場が完成

- 2011年平成23年

- 高純度炭酸リチウム生産工場を寝屋川工場内に増設

- 2014年平成26年

- 直島化成工場で超低温反応設備を増設

- 2017年平成29年

- 新直島統合事務所完成

- 2024年令和6年

- 寝屋川工場内に新研究棟完成

梅田オフィス開設